N₂ Buffertank: Effisjinte stikstofopslach foar yndustriële tapassingen

Produktfoardiel

Stikstofopslachtanks binne in krúsjaal ûnderdiel yn elk stikstofsysteem. Dizze tank is ferantwurdlik foar it behâlden fan 'e juste stikstofdruk en -stream troch it heule systeem, wêrtroch optimale prestaasjes garandearre wurde. It begripen fan 'e skaaimerken fan in stikstofopslachtank is krúsjaal om de effisjinsje en effektiviteit te garandearjen.

Ien fan 'e wichtichste skaaimerken fan in stikstof-surgetank is syn grutte. De tankgrutte moat genôch wêze om de juste hoemannichte stikstof op te slaan om te foldwaan oan 'e behoeften fan it systeem. De grutte fan 'e tank hinget ôf fan faktoaren lykas de fereaske streamsnelheid en de doer fan operaasje. In stikstof-surgetank dy't te lyts is, kin liede ta faak opnij foljen, wat resulteart yn downtime en fermindere produktiviteit. Oan 'e oare kant kin in te grutte tank net kosteneffektyf wêze, om't it tefolle romte en boarnen ferbrûkt.

In oar wichtich skaaimerk fan in stikstof-surgetank is syn drukbeoardieling. Tanks moatte ûntworpen wurde om de druk fan 'e stikstof dy't opslein en ferspraat wurdt te wjerstean. Dizze wurdearring garandearret de feiligens fan 'e tank en foarkomt potinsjele lekken of storingen. It is krúsjaal om te oerlizzen mei in ekspert of fabrikant om te soargjen dat de drukbeoardieling fan 'e tank foldocht oan 'e spesifike easken fan jo stikstofsysteem.

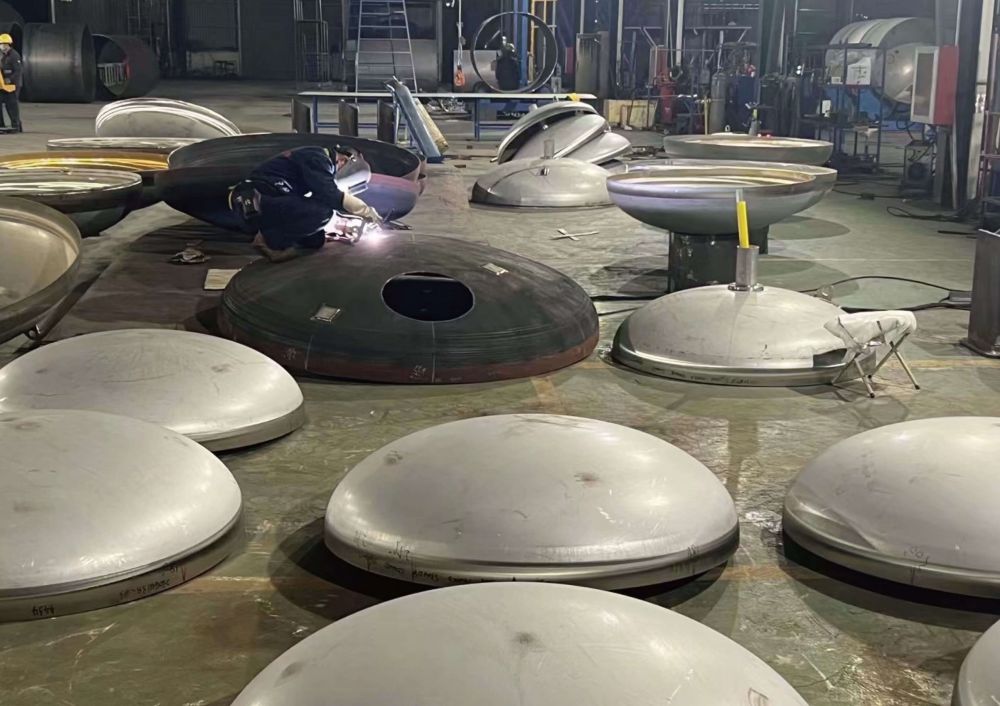

De materialen dy't brûkt wurde om de stikstofopslachtank te bouwen binne ek in wichtich aspekt om te beskôgjen. Opslachtanks moatte makke wurde fan korrosjebestendige materialen om mooglike gemyske reaksjes of ferswakking troch kontakt mei stikstof te foarkommen. Materialen lykas roestfrij stiel of koalstofstiel mei passende coatings wurde faak brûkt fanwegen har duorsumens en korrosjebestriding. De keazen materialen moatte kompatibel wêze mei stikstof om de lange libbensdoer en prestaasjes fan 'e tank te garandearjen.

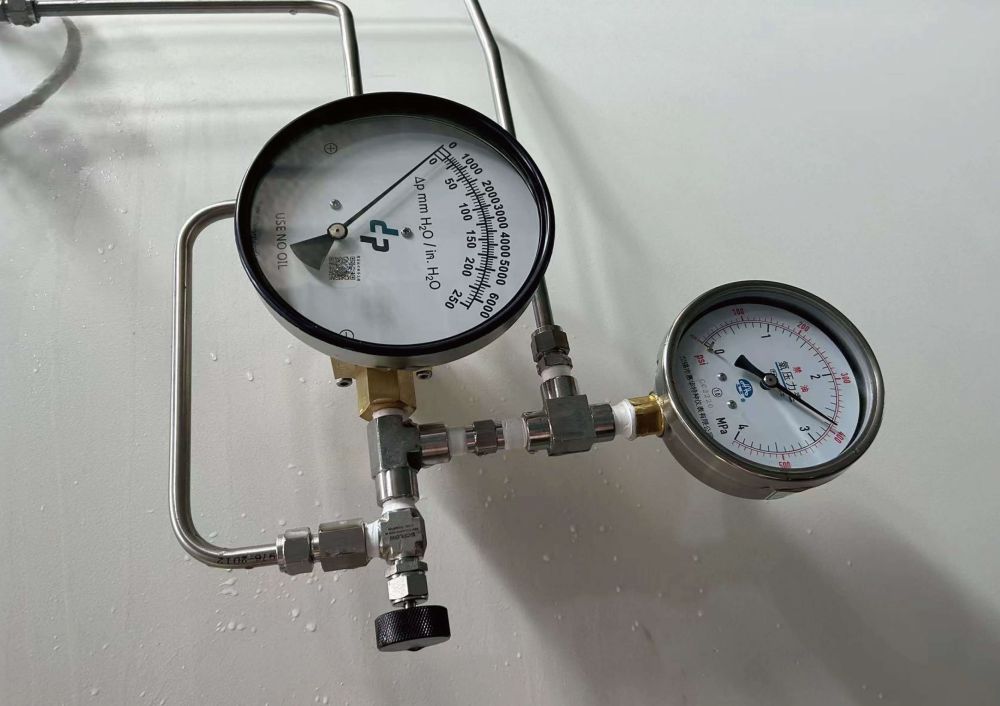

It ûntwerp fan 'e N₂-buffertank spilet ek in krúsjale rol yn syn skaaimerken. Goed ûntworpen tanks moatte funksjes omfetsje dy't effisjinte operaasje en ûnderhâld mooglik meitsje. Bygelyks, opslachtanks moatte passende kleppen, drukmeters en feiligensapparaten hawwe om maklike kontrôle en kontrôle te garandearjen. Tink ek oan oft de tank maklik te ynspektearjen en te ûnderhâlden is, om't dit ynfloed hat op syn libbensdoer en betrouberens.

Juiste ynstallaasje en ûnderhâld binne krúsjaal foar it maksimalisearjen fan 'e skaaimerken fan in stikstofreservoir. Tanks moatte korrekt ynstalleare wurde neffens de rjochtlinen fan 'e fabrikant en yndustrynoarmen. Regelmjittige ynspeksje- en ûnderhâldsaktiviteiten, lykas it kontrolearjen op lekken, it garandearjen fan fentylfunksjonaliteit en it beoardieljen fan druknivo's, moatte wurde útfierd om potinsjele problemen of ferswakking te identifisearjen. Fluch, passende aksje moat wurde nommen om problemen op te lossen om systeemûnderbrekking te foarkommen en de effektiviteit fan 'e tank te behâlden.

De algemiene prestaasjes fan in stikstof-surgetank wurde beynfloede troch syn ferskate skaaimerken, dy't primêr bepaald wurde troch de spesifike easken fan it stikstofsysteem. In yngeand begryp fan dizze skaaimerken makket it mooglik om de juste tank te selektearjen, te ynstallearjen en te ûnderhâlden, wat resulteart yn in effisjint en betrouber stikstofsysteem.

Gearfetsjend kinne de skaaimerken fan in stikstofopslachtank, ynklusyf de grutte, drukklassifikaasje, materialen en ûntwerp, in wichtige ynfloed hawwe op de prestaasjes yn in stikstofsysteem. Goede beskôging fan dizze skaaimerken soarget derfoar dat de tank de juste grutte hat, druk kin wjerstean, makke is fan korrosjebestendige materialen en in goed ûntworpen struktuer hat. De ynstallaasje en it regelmjittige ûnderhâld fan in opslachtank binne like wichtich om de effisjinsje en effektiviteit te maksimalisearjen. Troch dizze skaaimerken te begripen en te optimalisearjen, kinne stikstofopslachtanks bydrage oan it algemiene súkses fan it stikstofsysteem.

Produktapplikaasjes

It gebrûk fan stikstof (N₂) surgetanks is essensjeel yn yndustriële prosessen dêr't druk- en temperatuerkontrôle kritysk binne. Untworpen om drukfluktuaasjes te regeljen en in stabile gasstream te garandearjen, spylje stikstofsurgetanks in wichtige rol yn in ferskaat oan tapassingen yn yndustryen lykas gemyske, farmaseutyske, petrochemyske en produksje.

De primêre funksje fan in stikstof-surgetank is it opslaan fan stikstof op in spesifyk druknivo, meastal boppe de wurkdruk fan it systeem. De opsleine stikstof wurdt dan brûkt om te kompensearjen foar drukfallen dy't kinne foarkomme troch feroaringen yn fraach of feroaringen yn gasfoarsjenning. Troch in stabile druk te behâlden, fasilitearje buffertanks de trochgeande wurking fan it systeem, wêrtroch ûnderbrekkingen of defekten yn 'e produksje foarkomme.

Ien fan 'e meast promininte tapassingen foar stikstof-surgetanks is yn 'e gemyske produksje. Yn dizze sektor is krekte kontrôle fan druk krúsjaal om feilige en effisjinte gemyske reaksjes te garandearjen. Surgetanks yntegrearre yn gemyske ferwurkingssystemen helpe by it stabilisearjen fan drukfluktuaasjes, wêrtroch it risiko op ûngemakken ferminderet en in konsekwinte produktútfier garandearre wurdt. Derneist leverje surgetanks in stikstofboarne foar ôfdekkingsoperaasjes, wêrby't it fuortheljen fan soerstof krúsjaal is om oksidaasje of oare net winske reaksjes te foarkommen.

Yn 'e farmaseutyske yndustry wurde stikstof-surgetanks in soad brûkt om krekte miljeu-omstannichheden te behâlden yn skjinne keamers en laboratoaria. Dizze tanks leverje in betroubere boarne fan stikstof foar ferskate doelen, ynklusyf it suverjen fan apparatuer, it foarkommen fan fersmoarging en it behâlden fan produktintegriteit. Troch it effektyf behearen fan druk drage stikstof-surgetanks by oan algemiene kwaliteitskontrôle en neilibjen fan yndustryregeljouwing, wêrtroch't se in wichtige asset binne yn farmaseutyske produksje.

Petrogemyske fabriken omfetsje it omgean mei grutte hoemannichten flechtige en brânbere stoffen. Dêrom is feiligens krúsjaal foar sokke foarsjennings. Stikstof-surgetanks wurde hjir brûkt as foarsoarchsmaatregel tsjin eksploazje of brân. Troch in konsekwint hegere druk te behâlden, beskermje surgetanks prosesapparatuer tsjin potinsjele skea feroarsake troch hommelse feroaringen yn systeemdruk.

Neist de gemyske, farmaseutyske en petrochemyske yndustry wurde stikstof-surgetanks in soad brûkt yn produksjeprosessen dy't krekte drukkontrôle fereaskje, lykas autoproduksje, iten- en drankferwurking, en loftfearttapassingen. Yn dizze yndustryen helpe stikstof-surgetanks om in konstante druk te behâlden yn ferskate pneumatyske systemen, wêrtroch ûnûnderbrutsen wurking fan krityske masines en ark garandearre wurdt.

By it selektearjen fan in stikstof-surgetank foar in spesifike tapassing moatte ferskate faktoaren yn oerweging nommen wurde. Dizze faktoaren omfetsje de fereaske tankkapasiteit, it drukberik en de boumaterialen. It is wichtich om in tank te kiezen dy't adekwaat foldocht oan de stream- en drukbehoeften fan it systeem, wylst ek rekken holden wurdt mei faktoaren lykas korrosjebestriding, kompatibiliteit mei de wurkomjouwing en neilibjen fan regeljouwing.

Gearfetsjend binne stikstof-surgetanks in ûnmisber ûnderdiel yn in ferskaat oan yndustriële tapassingen, en leverje de tige nedige drukstabiliteit om feilige en effisjinte operaasjes te garandearjen. Syn fermogen om drukfluktuaasjes te kompensearjen en in konstante stream fan stikstof te leverjen makket it in essensjele asset yn yndustryen wêr't krekte kontrôle en betrouberens krúsjaal binne. Troch te ynvestearjen yn 'e juste stikstof-surgetank kinne bedriuwen de operasjonele effisjinsje ferheegje, risiko's ferminderje en de produksjeintegriteit behâlde, wat úteinlik bydrage kin oan it algemiene súkses yn 'e hjoeddeiske kompetitive yndustriële omjouwing.

Fabryk

Fertrekplak

Produksjelokaasje

| Untwerpparameters en technyske easken | ||||||||

| searynûmer | projekt | kontener | ||||||

| 1 | Normen en spesifikaasjes foar ûntwerp, fabrikaazje, testen en ynspeksje | 1. GB/T150.1~150.4-2011 “Drukfetten”. 2. TSG 21-2016 "Feilichheids- en Technyske Tafersjochregeljouwing foar Stasjonêre Drukfetten". 3. NB/T47015-2011 “Lasregels foar drukfetten”. | ||||||

| 2 | ûntwerpdruk MPa | 5.0 | ||||||

| 3 | wurkdruk | MPa | 4.0 | |||||

| 4 | ynstelde temperatuer ℃ | 80 | ||||||

| 5 | Bedriuwstemperatuer ℃ | 20 | ||||||

| 6 | medium | Loft/Net-giftig/Twadde Groep | ||||||

| 7 | Haadmateriaal fan drukkomponint | Stielplaatklasse en standert | Q345R GB/T713-2014 | |||||

| opnij kontrolearje | / | |||||||

| 8 | Lasmaterialen | ûnderdompele bôgelassen | H10Mn2+SJ101 | |||||

| Gasmetaalbôgelassen, argonwolfraambôgelassen, elektrodebôgelassen | ER50-6,J507 | |||||||

| 9 | Lasferbiningskoëffisjint | 1.0 | ||||||

| 10 | Ferliesleas deteksje | Type A, B splitferbining | NB/T47013.2-2015 | 100% röntgen, klasse II, deteksjetechnology klasse AB | ||||

| NB/T47013.3-2015 | / | |||||||

| A, B, C, D, E type lassen | NB/T47013.4-2015 | 100% magnetyske dieltsjeynspeksje, klasse | ||||||

| 11 | Korrosjetoeslach mm | 1 | ||||||

| 12 | Berekenje dikte mm | Silinder: 17.81 Kop: 17.69 | ||||||

| 13 | folslein folume m³ | 5 | ||||||

| 14 | Folfaktor | / | ||||||

| 15 | waarmtebehanneling | / | ||||||

| 16 | Kontenerkategoryen | Klasse II | ||||||

| 17 | Seismyske ûntwerpkoade en klasse | nivo 8 | ||||||

| 18 | Untwerpkoade foar wynbelêsting en wynsnelheid | Wyndruk 850Pa | ||||||

| 19 | testdruk | Hydrostatyske test (wettertemperatuer net leger as 5 °C) MPa | / | |||||

| loftdruktest MPa | 5.5 (Stikstof) | |||||||

| Loftdichtheidstest | MPa | / | ||||||

| 20 | Feilichheidsaccessoires en ynstruminten | drukmeter | Skeakelje: 100mm Berik: 0~10MPa | |||||

| feilichheidsklep | ynstelde druk: MPa | 4.4 | ||||||

| nominale diameter | DN40 | |||||||

| 21 | oerflakreiniging | JB/T6896-2007 | ||||||

| 22 | Untwerp libbensdoer | 20 jier | ||||||

| 23 | Ferpakking en ferstjoering | Neffens de regeljouwing fan NB/T10558-2021 "Drukfatcoating en transportferpakking" | ||||||

| "Opmerking: 1. De apparatuer moat effektyf ierd wêze, en de ierdingswjerstân moat ≤10Ω wêze. 2. Dizze apparatuer wurdt regelmjittich ynspektearre neffens de easken fan TSG 21-2016 "Feilichheidsregeljouwing foar Technyske Tafersjoch op Stationêre Drukfetten". As de korrosjehoeveelheid fan 'e apparatuer de oantsjutte wearde yn 'e tekening berikt foarôfgeand oan it gebrûk fan 'e apparatuer, sil it fuortendaliks stoppe wurde. 3. De oriïntaasje fan 'e nozzle wurdt sjoen yn 'e rjochting fan A." | ||||||||

| Nozzle-tabel | ||||||||

| symboal | Nominale grutte | Ferbiningsgrutte standert | Type ferbiningsoerflak | doel of namme | ||||

| A | DN80 | HG/T 20592-2009 WN80(B)-63 | RF | loftyntak | ||||

| B | / | M20×1.5 | Flinterpatroan | Drukmeter-ynterface | ||||

| ( | DN80 | HG/T 20592-2009 WN80(B)-63 | RF | loftútlaat | ||||

| D | DN40 | / | lassen | Feilichheidsklep-ynterface | ||||

| E | DN25 | / | lassen | Rioelwetterútlaat | ||||

| F | DN40 | HG/T 20592-2009 WN40(B)-63 | RF | termometer mûle | ||||

| M | DN450 | HG/T 20615-2009 S0450-300 | RF | putgat | ||||